OPPフイルムには表裏がある

フイルムにはラミネート、印刷の濡れ性の向上のためコロナ処理を施します

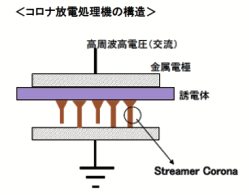

コロナ処理とは

OPPフイルムも含め、プラスチックは一般に表面エネルギーが小さく不活性なため、

印刷インクなどの塗工性に乏しく、プラスチックフィルムの二次加工においては表面改質が求められます。

コロナ放電処理は、粘着力・印刷特性を向上させる為、

主にプラスチックフィルムやシート表面の濡れ性を上げるために用いられます。

常圧の空気中で行うことが出来るのが特徴です。

コロナ処理の方法

コロナ処理装置は、一般に大気圧中でコロナ放電をさせるため、処理ステーション内にオゾン、NOxが発生します。

これらは人体に有害であり周辺機械にも腐食等の悪影響を与えるため、処理ステーション外部に漏れない対策が必要になります。

一般的な処理ステーションは内部の空気を排出する排気ダクト口を装備していますので、オゾン排気用配管を接続し、

排気ブロアーを設置して、オゾン、NOxを屋外に排出することになります。

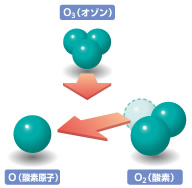

大気中で放電処理するとオゾンが発生する

オゾン(O3)は、酸素原子3個で構成される物質で、独特な刺激臭を持つ気体です

身近なところでは紫外線を利用したコピー機やコロナ放電を伴う静電気式空気清浄機などがオゾンを発生します

また、自然界(高原や日差しの強い海岸、森林などの空気に多く含まれています。

オゾンは酸化力の強い物質です

このことを利用して,殺菌に用いられることもあります。

また,オゾンの色々な化合物との反応性を利用して脱臭・脱色に用いられることもあります。

オゾンは、大気を浄化した後は酸素にもどる性質があるため、

反応後の残留物を出さず環境にやさしい極めて安全な物質です。

オゾンの特徴

・他の消毒剤と比較して除菌力が高い。

・細菌を溶解するため遺伝子が変化した耐性菌を作らない。

・物性が不安定なために短時間で短時間で酸素に戻るため分解され有害な残留物を残さない。

・残留物を残さないため、使用後、洗浄や拭き取りなど作業の手間が省ける。

・高濃度では人体に影響を与えることがある(作業環境0.1ppm、一般環境0.06ppmが基準)

まとめ

OPPフイルムは濡れ性の向上のため、フイルム表面にコロナ放電処理(アーク放電)を施します、その過程で大気中に含まれる酸素が、オゾンへ変化すると同時に、製造工程中に何らかの理由でフイルムに残留したものと考えられます。

オゾン自身は物性が不安定なため、その毒性は短時間で分解されますが

臭気だけが、フイルムの中で滞留し、開封と同時に刺激臭として感じるみたいです。